Технологическая схема производства цемента по сухому способу является одной из наиболее распространенных в цементной промышленности. Этот способ позволяет значительно упростить процесс производства и повысить его эффективность. Весь процесс производства осуществляется на специально оборудованных заводах, где каждый этап проходит строго по заданной технологии.

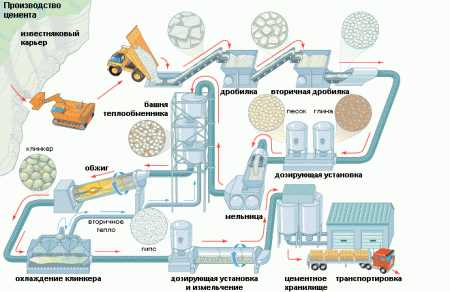

Сухой способ производства цемента начинается с извлечения исходного материала, такого как известняк и глина, из карьеров или шахт. Затем материал проходит через несколько этапов обработки, включая дробление, перемешивание и измельчение. На этом этапе важно получить гомогенную смесь, состоящую из определенных пропорций основных компонентов.

Далее готовая смесь поступает на гомогенизацию, где она подвергается дополнительной обработке, чтобы достичь нужной однородности и структуры. Затем смесь поступает в камеру обжига, где происходит кальцинирование — процесс нагревания смеси до высокой температуры. Это позволяет получить клинкер — основной продукт цементного производства.

После камеры обжига клинкер охлаждается и дробится на фракции. Затем фракции подвергаются дальнейшей обработке, включая измельчение, смешивание с добавками и окончательную фасовку. Готовый цемент отправляется на склады и готовится к отгрузке на объекты строительства, где он будет использоваться в различных строительных работах.

Сухой способ производства цемента

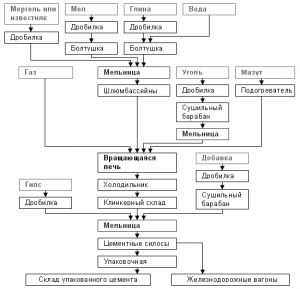

Технологическая схема сухого способа производства цемента на цементном заводе состоит из нескольких этапов.

Первый этап: Подготовка сырья

На данном этапе осуществляется дробление и перемешивание сырья, которое включает породу, глину, и песок. Полученная смесь переносится на следующий этап производства.

Второй этап: Сушка и измельчение

На этом этапе смесь сырья проходит сушку, чтобы удалить излишнюю влагу. После этого смесь измельчается до необходимой фракции, что обеспечивает однородность состава будущего цемента.

Третий этап: Плавление и охлаждение

Дробленая и измельченная смесь поступает в печь, где происходит ее нагревание до высокой температуры около 1450 градусов Цельсия. В результате плавления сырья образуется порошок — клинкер, который является основной составляющей цемента. Затем клинкер охлаждается и измельчается в песчик для последующего хранения и использования.

Таким образом, сухой способ производства цемента на цементном заводе предусматривает несколько технологических этапов, которые вместе образуют цельный процесс получения качественного цемента. Отличительной особенностью сухого способа является отсутствие добавления воды на этапе производства, что позволяет достичь высокой прочности и качества готового продукта.

| Этап | Описание |

|---|---|

| Подготовка сырья | Дробление и перемешивание сырья: породы, глины, песка |

| Сушка и измельчение | Сушка сырья и его измельчение до необходимой фракции |

| Плавление и охлаждение | Плавление смеси в печи, образование клинкера, охлаждение и измельчение |

Этапы производства цемента

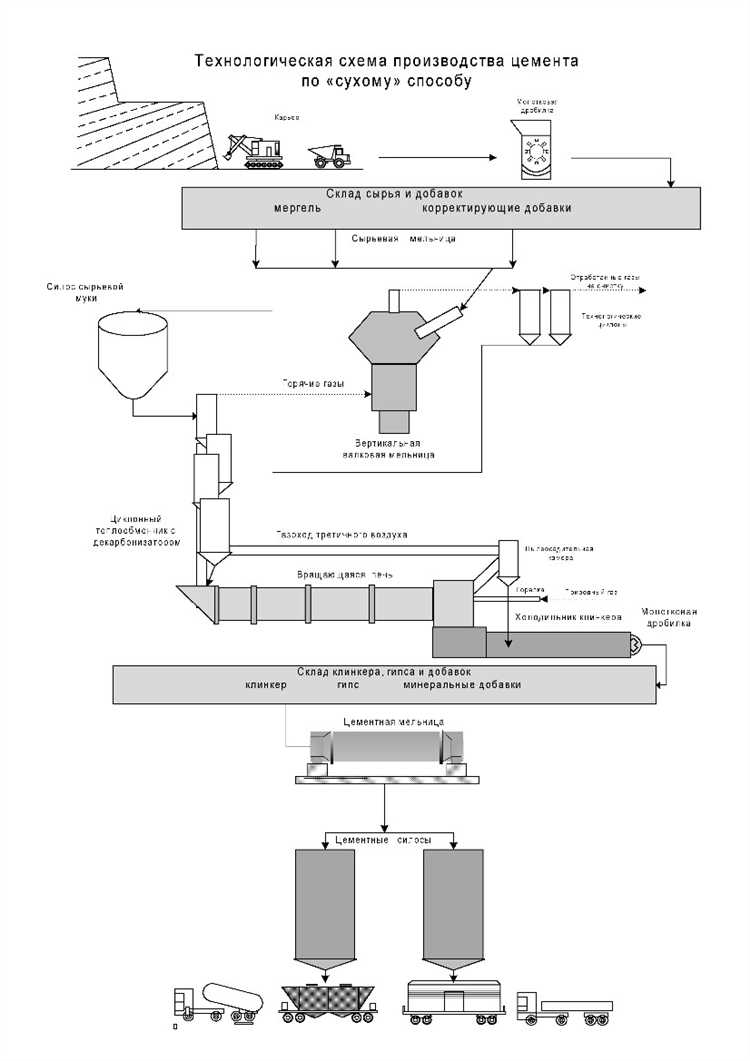

Технологическая схема производства цемента на заводе по сухому способу включает следующие основные этапы:

| 1. | Получение сырья: известняка и глины. |

| 2. | Подготовка сырья: дробление, измельчение, сушка и смешивание с получением сырой муки. |

| 3. | Обжиг: сырая мука подвергается обжигу в печи при высокой температуре для деактивации вредных примесей и превращения ее в клинкер. |

| 4. | Охлаждение: клинкер охлаждается и подвергается измельчению для получения цементного порошка. |

| 5. | Молотковая мельница: порошок смешивается с добавками и молотится в специальной мельнице для получения финального продукта — цемента. |

| 6. | Упаковка: готовый цемент упаковывается в мешки или отгружается навалом в специальные контейнеры для доставки. |

Технологии производства цемента

Этапы производства цемента по сухому способу:

1. Подготовка сырья: на этом этапе осуществляется дробление и перемешивание сырья – известняка и глины для получения нужного химического состава и физико-механических свойств будущего цемента.

2. Обжиг: смесь сырья подвергается высокотемпературной обработке в специальных печах, что позволяет произвести гранулы клинкера — основного составного элемента цемента.

3. Молотковая дробление: полученный при обжиге клинкер проходит молотковое дробление для контроля его фракционного состава и получения готового продукта — цементного порошка.

4. Упаковка: цементный порошок фасуется в мешки или специальные емкости, готовые для транспортировки и использования на строительных объектах.

Технология производства цемента по сухому способу обеспечивает высокое качество продукта и позволяет получить цемент с различными свойствами, необходимыми для разных видов строительных работ. Она является стандартной и широко применяемой в современной индустрии строительных материалов.

Схема цементного завода

Схема производства цемента по сухому способу представляет собой технологическую последовательность этапов, которые преобразуют сырье в готовый цемент. Этот способ производства широко применяется на цементных заводах.

Технологическая схема цементного производства включает следующие этапы:

1. Подготовка сырья

На этом этапе проводится дробление сырья, такого как известняк и глина, до необходимого размера частиц. Затем проводится смешивание различных компонентов сырья, чтобы достичь нужного химического состава готовой смеси.

2. Обжиг сырья

Смесь сырья отправляется на обжиг в специальную печь при очень высокой температуре. В результате обжига происходит химическая реакция, называемая кальцинацией, в результате чего образуется клинкер – основной компонент цемента.

Далее клинкер охлаждается и дробится, чтобы получить порошок цемента. После этого проводятся последующие этапы производства, такие как помол и упаковка цемента.

Основные узлы цементного завода

1. Размельчение сырья: для производства цемента используются различные виды сырья, такие как известняк, глина, мергель и другие. Сырье подвергается размельчению, чтобы достичь определенной фракции и обеспечить его гомогенность.

2. Сушка сырья: после размельчения сырья, его сушат, чтобы удалить излишнюю влагу. Сушка помогает достичь необходимой влажности для последующих операций.

3. Запекание сырья: сухое сырье, подвергнутое предварительному размолу и сушке, проходит через процесс запекания вращающейся печи. Запекание сырья позволяет превратить его в порошок, известный как клинкер — основной компонент цемента.

4. Меление клинкера: полученный после запекания клинкер мелется в мельницах, чтобы достичь необходимой мелкости. Меленый клинкер смешивается с добавками, такими как гипс или песок, для получения цемента с нужными характеристиками.

5. Упаковка и отгрузка: готовый цемент упаковывается в мешки или различные емкости и готовится к отгрузке на склады или клиентам.

Каждый из этих узлов имеет свою роль и влияет на качество и характеристики цемента, произведенного на цементном заводе. Тщательное контролирование и оптимизация работы этих узлов помогает обеспечить высокое качество и конкурентоспособность производимого цемента.

Сырье для производства цемента

1. Природный камень: главным образом, известняк и мергель. Они содержат основные компоненты для производства цемента — углекислый кальций (карбонат кальция) и кремнезем (диоксид кремния). При обжиге и помоле этого сырья получается клинкер — основа для производства цемента.

2. Вторичные сырьевые материалы: отходы других производств, такие как зола из электростанций или шлак из металлургических предприятий. Они содержат различные химические элементы и соединения, которые регулируют свойства и характеристики цемента.

3. Добавки: различные минеральные добавки, такие как гипс или песчаник. Они используются для изменения свойств цемента, таких как прочность, скорость затвердевания и устойчивость к воздействию воды и агрессивных сред.

Сырье для производства цемента подвергается тщательной подготовке и сортировке перед дальнейшим использованием. Оно смешивается в определенных пропорциях и подвергается обжигу при очень высоких температурах (около 1450 градусов Цельсия). После обжига и помола полученный клинкер смешивается с гипсом и другими добавками для получения готового цемента, который используется в строительной индустрии.

Сухая смесь и ее приготовление

Процесс приготовления сухой смеси

Процесс приготовления сухой смеси на цементном заводе включает несколько основных этапов. Вначале осуществляется дробление породы, из которой будет производиться цемент, на мельнице. Затем полученная порошкообразная масса проходит предварительную сортировку на специальных грохотах, где удаляются крупные включения.

Далее происходит смешивание порошкообразной массы с добавками, такими как гипс или песок, для получения необходимых характеристик цементной смеси. Важным моментом является правильная пропорция добавок, так как они влияют на прочность, пластичность и другие свойства цементных изделий.

После смешивания материалы проходят последовательное дробление на специальных грохотах, где достигается необходимая крупность частиц. Затем смесь подвергается обжигу во вращающихся печах при очень высоких температурах, что позволяет получить физико-химические изменения в составе материала и сформировать цементные клинкеры.

Важность правильного приготовления сухой смеси

Правильное приготовление сухой смеси играет ключевую роль в обеспечении качества цементных изделий. От правильной пропорции добавок, качества исходного сырья и правильного обжига зависят свойства и характеристики готового цемента.

Таким образом, сухая смесь и ее приготовление представляют собой важный этап технологической схемы производства цемента по сухому способу. Этот этап требует точной пропорции добавок, правильной обработки и высокой технологической дисциплины, чтобы достичь высокого качества конечного продукта.

Горение и обжиг

Технологическая схема процесса горения и обжига включает в себя следующие этапы:

- Подготовка и загрузка сырья в печь для обжига. Сухая смесь, состоящая из известняка и глины, подается вращающуюся печь с помощью специального оборудования. Загрузка происходит с учетом необходимой химической составляющей для производства цемента.

- Горение и обжиг сырья. В результате процесса горения под воздействием высокой температуры, которая может достигать 1450 градусов по Цельсию, происходят соединительно-разрушительные реакции. В результате обжига происходит превращение сырья в клинкер — основной компонент цемента.

- Охлаждение клинкера. После горения и обжига клинкер покидает печь и подвергается процессу охлаждения, чтобы снизить его температуру. Охлаждение выполняется с использованием специальных систем охлаждения, которые позволяют получить клинкер нужной структуры и химического состава.

Таким образом, горение и обжиг являются важными этапами производства цемента по сухому способу, которые позволяют получить клинкер — основу для дальнейшего производства цемента. Качество и химический состав полученного клинкера напрямую влияют на характеристики и свойства готового цемента.

Молотковая дробилка и помол

Целью помола цементного сырья является получение мелкодисперсных частиц, позволяющих обеспечить необходимые физико-химические свойства готового цемента. Сухой способ производства цемента предполагает использование молотковой дробилки для измельчения сырья.

Молотковая дробилка состоит из вращающегося ротора с молотками, которые ударяют по сырью, расположенному на подвижном столе. В результате ударов происходит разрушение сырья на более мелкие частицы.

Молотковая дробилка обладает высокой производительностью, позволяет получить равномерные фракции и обеспечивает высокую эффективность помола цементного сырья.

Полученное после помола сырье проходит дальнейшую обработку, включающую сушку, пневматический транспорт и фрезерование. Обработанное сырье затем подвергается гомогенизации и кальцинированию, перед тем как перейти к следующему этапу производства цемента.

Упаковка и хранение готового цемента

После завершения технологической схемы производства цемента по сухому способу, основной этап которого включает перемалывание и обжиг сырья, готовый цемент должен быть упакован и сохранен для последующего использования.

Упаковка готового цемента — важный этап производства, который включает его расфасовку в специальные мешки или биг-бэги. В зависимости от потребностей рынка и заказчика, объем упаковки может быть различным — от небольших 25-килограммовых мешков до крупных биг-бэгов, вмещающих до нескольких тонн цемента.

Расфасованный готовый цемент может быть затем складирован на специальных складских площадях или отправлен непосредственно заказчикам. Важно обеспечить правильное хранение цемента, чтобы сохранить его качество и свойства.

Хранение готового цемента на складе

Складская площадь для хранения готового цемента должна быть оборудована соответствующим оборудованием, оснащенным специальными контейнерами или решетчатыми полками для размещения мешков или биг-бэгов с цементом. Важно обеспечить защиту цемента от влаги, пыли и прямых солнечных лучей.

Температурный режим на складе также имеет значение — цемент должен храниться в сухом и прохладном месте, чтобы предотвратить его нежелательный нагрев или замерзание. Оптимальная температура для хранения цемента составляет около 10-15 градусов Цельсия.

Правила транспортировки готового цемента

При транспортировке готового цемента необходимо соблюдать определенные правила, чтобы предотвратить его повреждение и потерю качества. Грузовики, предназначенные для перевозки цементного груза, должны быть оборудованы специальными контейнерами или системами, обеспечивающими его надежную фиксацию и защиту от воздействия внешних условий.

Также важно обеспечить правильную укладку готового цемента в грузовике, чтобы предотвратить его перемешивание или разрушение в процессе транспортировки. Груз должен быть надежно закреплен и защищен от возможных ударов и вибраций.

Все эти меры позволяют обеспечить сохранность и качество готового цемента, который затем будет использован в строительных проектах различного масштаба.